La trasformazione industriale in atto è supportata da nuove tecnologie su cui le imprese fondano le proprie strategie di smart manufacturing. Tra queste, i digital twin hanno acquisito crescente momentum, specialmente negli ultimi anni, in correlazione al tanto discusso metaverso. Dalla riduzione dei costi di produzione al miglioramento dell’efficienza dei processi aziendali, il potenziale dei gemelli digitali è evidente in numerose applicazioni.

Il ruolo dei digital twin nell’industria

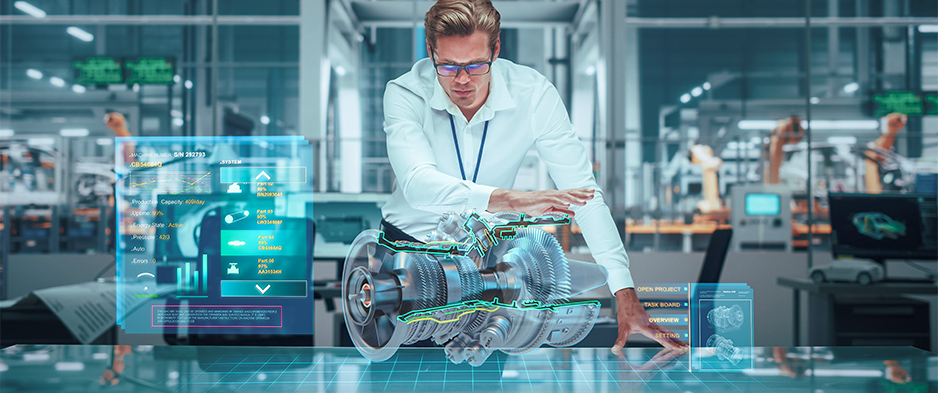

Un digital twin è la rappresentazione automatizzata e digitale di un dispositivo o elemento fisico. Essenzialmente, è la replica virtuale delle dinamiche di funzionamento dei sistemi IoT all’interno dell’impianto di produzione. Ad esempio, un motore a reazione. Tuttavia, nella sua piena espressione, questa tecnologia può arrivare alla creazione di un modello digitale di oggetti e realtà ben più grandi, come edifici, parchi eolici o addirittura intere città.

L’applicazione più utile dei digital twin è comprendere ancora più a fondo come si comporteranno i sistemi e i prodotti che un’azienda intende realizzare. Il loro utilizzo permette infatti di raccogliere dati sui processi in modo da prevederne il funzionamento reale in futuro. Grazie al machine learning e ai big data, questi modelli virtuali diventano fattori fondamentali per promuovere l’innovazione, migliorare le prestazioni e i trend strategici e tecnologici, prevenire guasti, ecc. Il che rappresenta un vantaggio enorme, che mette le imprese nella condizione di replicare virtualmente tutti gli elementi e le dinamiche di come risponderanno i loro dispositivi e sistemi durante il loro ciclo di vita.

Gemelli digitali: tutti i vantaggi per la produzione

Valutazione del rischio più rapida e maggiore produttività

Testare e convalidare un prodotto sono attività complesse, soprattutto quando presenta più funzionalità. Grazie ai digital twin, le imprese possono utilizzare un ambiente virtuale per farlo. Questo permette agli ingegneri di provare il prodotto sotto ogni aspetto e in scenari diversi in modo da migliorarlo prima ancora di realizzare un prototipo (come era invece necessario fare in precedenza). Ciò aiuta a migliorare la valutazione del rischio e ad accelerare lo sviluppo di nuovi prodotti, tagliando il time-to-market e aumentando la produttività.

Monitoraggio in tempo reale

Oggi gli impianti di produzione si basano prevalentemente su Cloud e IIoT, con macchinari, risorse e dispositivi tutti connessi tra loro. In questo contesto, molte aziende utilizzano i modelli digitali per monitorare in tempo reale la catena di produzione. Questo permette loro di avere una visione approfondita del sistema fisico e apportare le modifiche necessarie per migliorare le operazioni e risparmiare soldi e risorse.

Manutenzione predittiva

La manutenzione predittiva ha rivoluzionato a sua volta il modo in cui pensavamo l’industria manifatturiera. Senza di essa, le aziende sono obbligate a pianificare interventi di manutenzione regolari per mantenere i macchinari in funzione correttamente. Ciò comporta un’interruzione della produzione, con possibili ritardi e perdite finanziarie.

Con quanto detto finora, è facile immaginare quanto la tecnologia digital twin sia utile nel processo di manutenzione predittiva. Permette infatti di generare dati in tempo reale e identificare eventuali problemi all’interno del sistema. Questi dati possono poi essere utilizzati anche per eseguire simulazioni future e individuare il momento esatto in cui una macchina si guasterà o avrà bisogno di assistenza.